新闻中心

德国人制造宝马汽车不是一般的牛!

宝马汽车公司也是德国一家历史悠久的企业。1913年,德国四冲程内燃机的发明人奥托的儿子古斯塔夫-奥托与他的合伙人佛瑞德雷-瑞浦和马克斯-弗里兹在慕尼黑北郊一个机场附近成立了瑞浦发动机公司,专门从事飞机发动机的制造。由于第一次世界大战的需要,公司扩大,1916年3月7日改名为Bayerische Flugzeug Werke AG(巴伐利亚飞机公司),缩写为BFW。这一天也就是宝马公司的创始日。

古斯塔夫-奥托退休后,BFW公司开始重组,于1917年7月21日登记注册为Bayerische Motoren Werke GmbH(巴伐利亚发动机有限公司)。公司有了两位新老板,一位是杰克-莎柏奴,另一位是甘美路-卡斯丁哥尼,这两个人都是日后宝马公司发展史上举足轻重的人物。

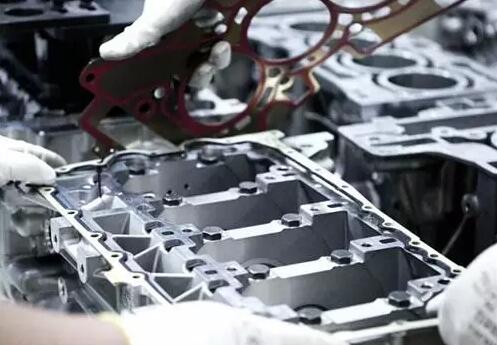

宝马全新一代3系,代号F30,充满杀气的外观,吸引了不少人的眼球,而这款来自德国的战马,究竟是如何诞生的呢?宝马的慕尼黑工厂,展示出了这款科技与艺术的结晶的诞生过程!

在对公司总部(其建筑外型象征一部四缸引擎)附近的厂房进 行现代化改造与扩展过程中,一种新型的滑轨输送带系统已于2003年底/2004年初安装在宝马3系列车身组装生产线上。凭借这种全新的系统,宝马公司将能够适应未来的车型要求。

车身组装车间安装了宝马3系列的全套内部系统。组装工作 大部分在运动之中进行。而在自动安装汽车顶蓬,驾驶员座

舱和车窗过程中,车身保持静止。两名人员专门负责一辆汽

车组装的每个步骤。在工作过程中,他们沿着组装生产线进行检查,然后再返回到起始点。这条长约800米的组装生产

线上大约有500名工作人员在进行操作。

这套输送带系统包括146个铰接的推动托盘。由于慕尼黑工厂位于一个历史沿袭下来的特殊地理位置,因此,只有采用一种折衷灵活的解决方案才行。这些平台都没有安装自己的驱动设备,但通过沿组装生产线分布的侧面磨擦驱动设备加以推动。绝对值编码器同时监控102部驱动设备的精确同步,并防止托盘之间产生缝隙。

在组装过程中,这一全新的组装生产线需要在线上的任何位 置都能对车身高度进行调整,以确保在符合人机工程学的最 佳位置上完成组装工作。因此,每一个托盘都带有一个升降台,车身最大限度可以被提升80公分。

同时,根据宝马汽车公司的一项重要的生产计划要求,在每个平台任意定义的一个点上都能对12伏的测试电压进行安

全地开关转换。在组装时,将对驾驶员座舱的车载电子设备和喇叭进行测试。由于没有安装电池,因此,必须从外部提供12伏电压。在诸如安装安全气囊的敏感区域,必须能够可靠地切断电压,而不必在组装部分进行永久性布线。

每个推动托盘都有一个带CPU

IM 151的SIMATIC ET200S外部接口,既可以用作SIMATIC

S7-400总控器的从站,同时也可用作平台上的一个主站,以便驱动车身和绝对值解

码器的升降机构。托盘通过电源导轨信号放大器与SIMATIC中央控制器连接,它们通过集线来可靠地传输PROFIBUS信

号。升降装置也可以通过这种方式在操作中的任意位置进行单独设置。

整个工厂根据STEP7进行配置,并由2部SIMATIC

S7-400s 进行集中控制。工厂的可视化操作使用WinCC进行编程,从而使得工厂能够展现不同的细部特点-对每个托盘上

的二进位编码器状态进行总体浏览。通过扫描辨识标记 可以确定每个托盘的确切位置。作为一种中央现场总线,PROFIBUS

DP可以提供控制器与外围设备之间的可靠通信。使用proTool/Pro进行组态的SIMATIC Multi Panel MP 270B

设备可以用作局部的手工操纵设备,并且允许方便地分布式 访问输送带系统。

因为每个托盘具有独立的智能性,而且可以经由电源导轨信号放大器来实现通信,因此,工厂在工作周期内具有最大的 任务分配灵活性。这意味着一条生产线可以同时生产几款车型,并且可以连续馈送新的车型。

车身运输器包含一个感应式Moby数据载体,这样可以在任何时候对车身加以辨识。对于宝马汽车公司的生产控制、文 件管理和质量保证来说,这都是一个相当重要的环节。

避免偏移

宝马汽车公司将平台上的组装员工的人身安全问题始终放在第一位。其单个元件之间并未彼此连接,以确保单个托盘不会产生偏移和危及人身安全。即使托盘在移动过程中仅仅偏移几毫米,输送带也将自动停止运行,从而避免造成人身伤害。

为此,绝对值编码器将不断对每个托盘的位置进行扫描。以安全为中心的SIMATIC控制器SIMATIC S7-416F设备负责不断地监视光栅、防护门、托盘传感器和紧急制动开关,并且在必要的时候可以在几百毫秒之内关闭设备。

本地化安装的手控HMI装置,可以使用 SIMATIC

MP270B来实现分布式HMI和紧急制动功能。来自市场领先者的统一标准输送带系统的自动化仅是整个生产组合方案的一个环节而已,其中,西门子公司已经开始接手从车身组装到通过六个单元进行传送的宝马3系列整个生产进程的自动化。

SIMATIC的全集成自动化优点可以在此大显身手。系统界面 实现了最小化,并且获得了同质化的控制架构。宝马汽车公司结构规划负责人Jakob

Wersching解释说,单一单元的自动化本身已经是一项复杂的任务,而使六个生产单元互相协

调且不出现重大疏漏问题,这在一个非均质的自动化环境之中几乎是不可能实现的。

加关注

加关注 加关注

加关注